Производство

Фирма Дельта-Про занимается проектированием изделий и изготовлением пресс-форм и штампов для серийного производства с использованием технологии литья пластмасс под давлением и штамповки листовых материалов, в том числе нержавеющей стали.![]()

Сегодня серийное производство любой продукции без пластмасс уже невозможно. Стремительный прогресс на рынке полимеров в последние 20 лет привел к появлению огромного разнообразия пластмасс, имеющих широчайший диапазон свойств и применений. Благодаря этому технология литья пластмасс под давлением стала одной из ведущих технологий массового производства. Возможность интегрировать в себе другие технологии позволило лучше контролировать издержки процесса производства и расширить границы применения дизайна в массовом производстве. Долговечность дизайна ограничена ресурсом пресс-формы (это 1-1,5 млн смыканий) для крупносерийной продукции.

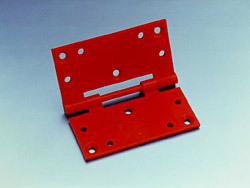

Литовая штамповка в массовом производстве также имеет ключевое значение. Исходя из материала, конфигурации детали и тз выбирается конструктивная схема штампа. Это может быть штамп для отдельной операции (single-stage die), штамп комбинированный последовательного действия (Progressive stamping die), штамп комбинированный последовательного действия с переносом детали (transfer stamping die) или смешанного типа. Для штампов, в отличии от пресс-форм, характерны более высокие требования по точности изготовления и конструктивные требования к штампу по длительной эксплуатации с переточкой быстроизнашивающихся элементов.

Большое разнообразие товаров и конкуренция на рынках вынуждает производителя к активной инновационной политике и жесткому контролю себестоимости.Это имеет большое значение для заказчиков и проектировщиков, и требует тщательной постановки задачи.

Фирма ДЕЛЬТА-ПРО также оказывает услуги в профессиональной сфере, гарантируем конфиденциальность информации.

Для заинтересованных в сотрудничестве наша фирма выполняет следующие виды работ:

- Разрабатывает дизайн - от концепции до твердотельной модели в формате Parasolid с учетом всех технологических требований.

- Оптимизация формообразования, технологии и конструкции пресс-форм соответственно серийности изделий.

- Проектирование пресс-форм и штампов с использованием стандартных конструктивных элементов Hasco, DME, Fodesco и YUDO.

- Проектирование и изготовление нестандартного технологического оборудования с использованием элементов автоматизации.

- Изготовление штампов и пресс-форм, а так-же обработка деталей и сложных поверхностей на токарных, фрезерных и эрозионных станках с ЧПУ.

Дизайн

Дизайн в промышленности включает в себя элементы искусства, маркетинга и технологии. Промышленный дизайн охватывает широчайший круг объектов, от домашней утвари до высокотехнологичных, наукоёмких изделий. Проработки отделом маркетинга емкости рынка, специфики товарных потоков и отбора лучших образцов аналогичных изделий. Далее подробный анализ дизайна и потребительских качеств этих изделий, их достоинств и недостатков. Далее экономический прогноз по себестоимости - определение сметы затрат на оснастку, оборудование, комплектацию и технологическое обеспечение процесса сборки. Далее анализ неэффективных решений и потенциал более рациональных решений.![]()

Техническое задание должно полноценно описывать стилистику, цветовые решения и целевую аудиторию товара.

Если требуется создание сложных поверхностей используются CAD система с мощными средствами поверхностного моделирования - т.е. управления точками и векторами поверхностей. Результатом работы является корректная твердотельная модель, уже учитывающая линии разъема, знаки, уклоны, расположение литников и толкателей и прочие технологические требования.![]()

Здесь так же необходимо участие заказчика, т.к. возможная оптимизация затрат на пресс-форму потребует некоторых компромиссов по внешним видовым поверхностям изделия.

Для принятия окончательного решения потребуется сделать несколько фотореалистичных изображений изделий и прототипов.

Проектирование пресс-форм

Технология литья под давлением для инженера-конструктора требует понимания многих процессов происходящих в пресс-форме. Впрыск расплавленного материала с температурой 150-350 градусов и давлением до 180 атмосфер в пресс-форму и высокие требования к качеству готового изделия определяют круг профессиональных знаний инженера-конструктора - это процессы термодинамики, гидравлики, основы расчета на прочность и технологии обработки на фрезерных и эрозионных станках ЧПУ.

На современном промышленном производстве, работающим при помощи электронной документации и оснащенного современным оборудованием характерная особенность профессионального уровня конструктора - это применение современных стандартных конструктивных элементов (нормалей), применение базы трехмерных моделей нормалей и модуля проектирования пресс-форм, который теперь есть в любой крупной CAD-CAM системе специалист проектирует пресс-форму в параметрическом виде в кратчайшие сроки.

HASCO, FODESCO, DME, и другие производители нормалей имеют в ассортименте как стандартные изделия: толкатели, втулки, колонки, замки, шиберы, инжекторы, коллекторы, элементы систем охлаждения, а также и множество готовых решений по изготовлению сдвижных и выкручиваемых знаков.

Применение нормализованных деталей при проектировании и изготовлении пресс-форм позволяет распараллеливать работы, а именно: после согласования общего вида пресс-формы с заказчиком составляется ведомость нормализованных деталей и проводится заказ. Далее выпускается остальная деталировка. К моменту окончания проектирования уже начнётся изготовление формообразующих деталей и будет заканчиваться производство нормализованных деталей. Таким образом, изготовление пресс-формы можно будет вести в три параллельных потока: изготовление формообразующих деталей, доработка нормализованных деталей, изготовление оригинальных деталей.

Для пресс-формы заказывается подходящая по параметрам машина, робот для автоматизации съема и контроля изделий, а также вся необходимая периферия.

После чего разрабатываются формообразующие детали и передаются технологам по металлообработке для разработки маршрутной технологии изготовления и написания управляющих программ для станков с ЧПУ.

Проектирование штампов

Технология листовой штамповки для инженера-конструктора требует полного погружения в суть процессов, происходящих внутри штампа. Это пространство жестких взаимодействий, предельных нагрузок на режущие кромки пуансонов и матриц, сложных многоступенчатых деформаций металла в процессе глубокой вытяжки и многое другое. Для конструктора так-же является большой поддержкой в работе множество каталогов стандартных изделий ведущих производителей. Это также существенно экономит время проектирования и изготовления штампов и кроме того обеспечивает высокое качество и долговечность ответственных элементов штампа.

Изготовление пресс-форм и штампов.

Управляющие программы

Управляющие программы для станков - это результат работы технолога-программиста, который должен иметь достаточный опыт в режимах резания и использования различных стратегий обработки. Оптимизация времени обработки и контроль стойкости инструмента составляют основную проблему экономической эффективности производства. Обработка проводится на фрезерных и электроэрозионных станках с ЧПУ. Технология обработки предполагает три стадии мех.обработки и три - термообработки: Отжиг - черновая обработка - нормализация - получистовая обработка - закалка - окончательная обработка.

- Отжиг необходим любой заготовке для снятия остаточных напряжений. При черновой обработке снимается основное количество материала, припуски на рабочие поверхности - 1-2 мм.

- Нормализация (отжиг) необходима для снятия основных напряжений в заготовке, это уменьшает риск больших поводок при закалке. Получистовая обработка проводится с припуском 0.5-0.1 мм. В процессе этой обработки делается максимально возможная выборка по не каленому материалу и готовится поверхность для окончательной чистовой обработки.

- Закалка - это очень ответственный момент всей технологии. Если не допущены грубые ошибки в технологии, то закалка не выходит за пределы разумного риска.

- Окончательная обработка формообразующих матриц проводится на фрезерных и эрозионных станках. Пуансоны, различные вставки и не видовые части формообразующих пресс-форм фрезеруются, затем дожигаются ребра и углы. Отверстия в каленых плитах и обоймах растачиваются и шлифуются. Прорезаются окна для вставок и знаков на эрозионном-проволочном станке, шлифуются все финишные закрытые размеры плит, брусьев и шиберов.

Опыт коллектива инструментальщиков заключается в аккуратном и внимательном выполнении всех видов работ, оптимизации технологии, выработки навыков самоконтроля и коллективного духа ответственности. Это исключительно ценное качество вырабатывается годами и характеризует профессиональный уровень.

Программный модуль обработки Power Mill фирмы DELCAM - признанного лидера в области CAD-CAM программ.

Полировка, подгонка и сборка

Это работа слесаря-инструментальщика. Для каждой конкретной пресс-формы содержание этой работы может быть различным, как правило, пресс-форма имеет стандартный список доработок после первого испытания, Но иногда сложность задачи и поиск оптимального решения откладывает выполнение некоторых точных размеров на доработку после получения первой детали.

На всех участках работы необходимы квалифицированные специалисты:

- Составление управляющих программ для станков ЧПУ с автоматической сменой инструмента;

- Контроль припусков, контроль износа режущего инструмента на фрезерных и электродов на эрозионных станках;

- Расточные и токарные работы - допуски и посадки точно по модели;

- Плоскошлифовальные и круглошлифовальные работы, профильная шлифовка - высоты и диаметры вставок, толкателей, знаков;

- Обнижения, поднутрения, бурты и фаски.

Описанные этапы изготовления пресс-формы в общих чертах раскрывают технологию и позволяют сопоставить содержание работы и её возможную цену.

Однако все работы имеют процент незапланированных и неучтенных затрат, случайных ошибок и дефектов заготовок.

| Дизайн-проект | 10-60 дней | 500-20000$ |

| Проект пресс-формы | 10-45 дней | 500-3000$ |

| Изготовление пресс-формы | 30-90 дней | 2000-100000$ |

Сроки и цены дизайн-проекта, проектирования и изготовления пресс-формы зависят от сложности задачи и технологическому обеспечению.

Термопластавтоматы

Производство пластмассовых изделий на термопласт-автоматах это специфический процесс. Пресс-форма является основным инструментом для производства, и свойства машины должны соответствовать задаче. Все разнообразные технологии возникли из необходимости совместить новые дизайнерские идеи с экономикой массового производства.

Многокомпонентное и многоцветное литье

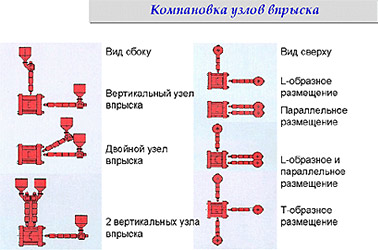

- Различные варианты компоновки узлов впрыска в зависимости от конструкции, формы, размера детали (пресс-формы)

Различные сочетания материалов изделия:

- сборка внутри формы

- сочетание твердый-мягкий

Специальные технологии

- литье с газом

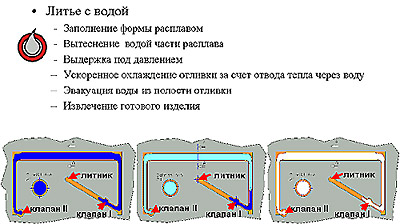

- литье с водой

- литье в пленку

- литье со вспениванием

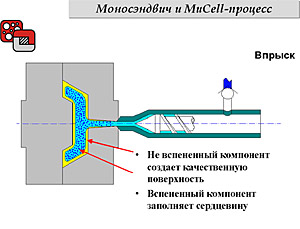

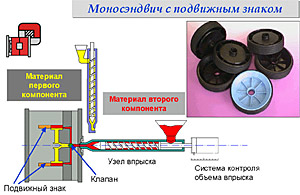

- моносэндвич и литье с подвижным знаком

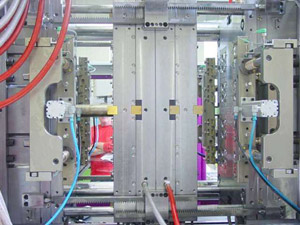

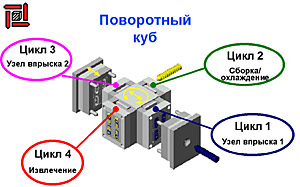

Кроме того существует технологии этажных форм, технология « поворотный куб» и другие примеры высокопроизводительных технологий, требующих специальных термопласт-автоматов.

Выбор технологии происходит на начальном этапе, при анализе рынка и прогнозе продаж будущих изделий из соображений минимизации затрат на проект. И, пожалуй, это самая значительная часть ограничений для дизайна - ценовой барьер технологического оснащения.